回转窑筒体的具体安装步骤

回转窑在安装前应对带中空轴颈的端盖、简体和大齿圈进行详细的检查,测量其配合尺寸及其公差,消除在运输过程中所产生的损伤。

.jpg)

1、回转窑的筒体两端的椭周度允差不得超过筒体直径的1.5/1000。ø1600×3300管磨机筒体的椭圆度允差不得超过2.4毫米。

回转窑筒体构造

2、筒体与端盖组装时应先将接台面上的毛刺、飞边和油漆等清除干净,并在接合面涂上一层漳丹,然后按标记进行组装。定位销必须全部装入,位置调整好后立即将固定螺栓均匀地拧紧,防止已找正好的位置发生变动。接合面的接触应紧密,不得加入任何调整垫片。

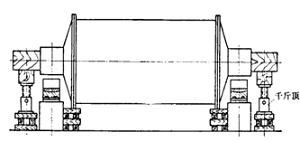

3、筒体与端盖组装完后将筒体吊装在主轴承上。吊装回转筒体时应根据现场起重工具的起吊能力,可以将整个回转筒体的所有零、部件全部组装完后进行吊装,也可以先不装村扳,待筒体吊装后再安装衬板。在吊装回转简体时应注意不准用端盖上的吊环起吊,以免损坏吊环,因为它仅供单独吊装端盖用。如无大的起重设备时,可用木方将回转筒体垫起,然后用千斤顶将回转筒体装在主轴承上。为了安全,防止发生意外,须在筒体下面垫以枕木垛。

4、回转筒体装在主轴承上时,应符合下列规定;两中空轴颈的上母线应在同一水平面上,其相对标高允差为1毫米,其倾斜方向山料端应低于进料端两中空轴的中心线应在同一直线上,其不同心度可用千分表在主轴承端面上进行间接测量,回转筒体在主轴承上安装后,要复查中空轴颈与球面瓦的配合情况。

5、安装齿圈是整体齿圈应先装在筒体上,然后再吊装筒体,拼合的齿圈一般在筒体吊装后再装配。齿圈的组装应达到下列要求:首先清楚齿圈与筒体法兰的接触表面上的毛刺及其他杂物,检查止口尺寸是否符合图纸要求,齿圈断面与筒体法兰之间的间隙,不得超过0.15毫米,拼合齿圈对接触的间隙不得大于0.1毫米,其齿节距应符合图纸及其技术文件的压球,允差为0.005m;齿圈的径向跳动允差每米节径不应大于0.25毫米,端面跳动允差每米节径不应大于0.35毫米,过大的段米娜跳动偏差可用调节齿圈的固定螺钉来调整。

6、衬板的安装应注意下列事项:用螺钉固定的衬板,衬板之间不应超过15毫米,不用螺钉固定的衬板,其衬板之间的接触应紧密,固定衬板的螺钉、螺母下面应垫好密封垫圈,然后再垫平垫圈,必须均匀的紧固螺母,以防漏料,凸背衬板共有四排,应按圆周进行等分来安装,同时应注意筒体的回转方向。

相关文章:

回转窑测温技术的提高

回转窑的表面温度与壁厚红外监测系统开发

利用回转窑煅烧石油焦的利与弊

对回转窑运行状态进行巡检的重要性

回转窑系统有哪些辅助设备?

回转窑内结圈的危害及产生原因

上一篇: 回转窑外分解窑上使用单筒冷却机时需要考虑六点因素 下一篇: 水泥回转窑中液压系统介绍